電子パッケージング分野において、優れた電気的特性、熱的特性、機械的特性を持つセラミック基板は、電子機器の安定した動作を支える重要な材料となっています。様々な材料で作られたセラミック基板はそれぞれ独自の性能特性を示し、様々な応用シナリオにおいて重要な役割を果たしています。本日は、一般的なセラミック基板の種類をいくつか詳しく見ていきましょう。それぞれの性能の違いを比較検討してみましょう。

アルミナ(アル₂O₃)セラミック基板

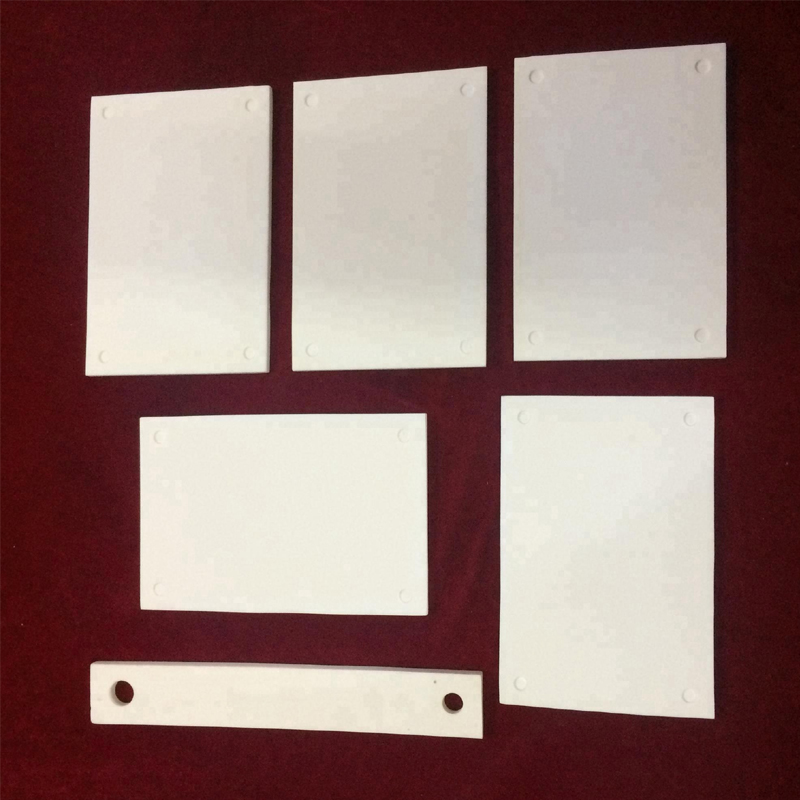

アルミナセラミック基板は、現在最も広く使用されているセラミック基板の一つです。酸化アルミニウムの含有量の違いにより、一般的に96%アルミナセラミック基板と99%アルミナセラミック基板が存在します。

96%アルミナセラミック基板硬度、強度、耐摩耗性に優れ、比較的低コストで加工性に優れ、切削、穴あけなどの加工が可能です。低温・低電界用途では、誘電率と誘電損失に優れ、信号伝送性能も良好です。ただし、純度は99%酸化アルミニウム基板に比べて低く、誘電率と誘電損失もやや高くなっています。高温環境では脆性破壊を起こしやすいという欠点があります。

99%アルミナセラミック基板は、化学純度、密度、硬度が高く、電気特性に優れ、誘電率が比較的高く、誘電損失が低いという特徴があります。また、高温安定性に優れ、1700℃までの温度に耐えることができます。さらに、高い機械的強度と強い耐腐食性も備えています。さらに、比較的薄いアルミナセラミック基板に加工できるため、マイクロエレクトロニクスデバイスの製造に有利です。しかしながら、コストが比較的高く、加工の難易度も高くなります。

2. 応用分野

96%アルミナセラミック基板は、低電力電子部品、センサー、コンデンサ、小型リレー、マイクロ波部品などの分野で広く使用されています。コストが重視され、性能要件が比較的緩やかなこれらの分野では、その利点を最大限に発揮できます。99%アルミナセラミック基板は、高出力LED、高電圧集積回路、高温センサー、高周波電子部品などの分野に適しており、材料の高温安定性、電気特性、機械的強度に対するこれらの分野の厳しい要件を満たしています。

ジルコニア(酸化ジルコニウム₂)セラミック基板

1. パフォーマンス特性

ジルコニアセラミック基板は、高強度と高硬度を特徴としています。硬度は通常HRA90以上、最大HRA95に達し、これは鋼鉄の10倍以上です。室温で900MPaの強度に達し、高温でも比較的高い強度を維持します。優れた耐摩耗性と高い表面平坦性を備えています。

ジルコニアセラミックスは化学的不活性が強く、耐腐食性に優れています。酸やアルカリなどの化学物質に対しても侵されにくく、過酷な環境下でも長期間安定して動作します。絶縁性能も非常に優れているため、高電圧絶縁材料に適しています。さらに、ジルコニアセラミックスは融点が非常に高く、高温安定性も優れているため、高温環境下でも長期間使用できます。

2. 応用分野

ハイエンド製造、エレクトロニクス、航空宇宙、医療機器、化学工学などの分野で広く応用されています。エレクトロニクス分野では、センサーやコンデンサなどの製造に使用できます。医療機器分野では、優れた生体適合性により、人工関節などのインプラントの製造に使用できます。

炭化ケイ素(SiC)セラミック基板

1. パフォーマンス特性

炭化ケイ素セラミック基板は、鋼鉄の5倍、アルミニウムの3倍という極めて高い硬度を有しています。また、引張強度も高く、400MPa以上に達することもあります。炭化ケイ素は耐高温性に優れ、融点も高いため、高温熱衝撃にも耐えることができます。一般的に、使用温度範囲は1200℃から1600℃です。

耐酸化性が強く、高温酸化腐食にも耐え、大気中でも安定して使用できます。炭化ケイ素は耐摩耗性に優れ、硬度が高く、摩擦係数が小さいという特徴があります。また、熱伝導率も優れており、金属の2~3倍と高いため、効果的な放熱が可能で、化学的安定性も優れています。

2. 応用分野

半導体、磁気ディスク、航空宇宙などの分野で広く利用されています。半導体分野では、炭化ケイ素セラミック基板はパワーデバイスの製造に用いられ、優れた熱伝導性と耐高温性を活用することで、デバイスの性能と信頼性を向上させることができます。

異なる材料で作られたセラミック基板は、性能面でそれぞれ長所と短所を持っています。実際の用途では、具体的な要求に応じて、熱伝導率、絶縁性、機械的強度、コスト、加工難易度などの要素を総合的に考慮し、セラミック基板に最適な材料を選択する必要があります。電子技術の継続的な発展に伴い、セラミック基板の性能に対する要求も常に高まっています。今後、様々な材料のセラミック基板は、性能の最適化とコスト管理の面で革新を続けるでしょう。