半導体単結晶シリコン成長炉では、温度は瞬時に室温から1,600℃以上に急上昇します。金属精錬工場では、熱湯を注ぐるつぼに急速に注がれ、その後冷却環境に置かれます。このような急激な温度変化は、繰り返し行われる「熱急冷試験」のようなもので、材料の耐熱衝撃性に深刻な課題をもたらします。この熱と冷気の静かな戦いの中で、アルミナ(アル₂O₃)るつぼ優れた耐熱衝撃性により、高温プロセスの安定した動作を守る冷静な戦士として登場しました。

コアコード:低膨張、高熱伝導、高強度

アルミナるつぼの耐熱衝撃性は、アルミナるつぼ自体の独特な物理的特性に由来します。第一に、アルミナは低い熱膨張係数(約8×10⁻⁶/℃)を有しており、急激な温度変化時の膨張・収縮を最小限に抑え、体積変化による内部応力を低減します。第二に、優れた熱伝導率(約25 W/m·K)により、迅速かつ均一な熱分散が可能となり、局所的な温度勾配による応力集中を防ぎます。

プロセス改良:純度と微細構造の最適化

材料本来の特性に加え、現代の製造プロセスの進歩により、アルミナるつぼの耐熱衝撃限界は大幅に向上しました。高純度原料(例えば、アルミナ純度99%以上)の使用により、高温下での弱点や亀裂発生源となる低融点不純物相の存在が大幅に減少しました。高度な焼結技術(ホットプレス焼結や静水圧プレスなど)により、微細で均一に分散した粒子と極めて高密度の微細構造の形成が可能になりました。この緻密で均一な構造は、高い熱応力に耐えるだけでなく、亀裂の発生と伝播経路を効果的に阻害し、耐熱衝撃性を新たなレベルに引き上げます。

産業基盤:研究室から生産ラインへ

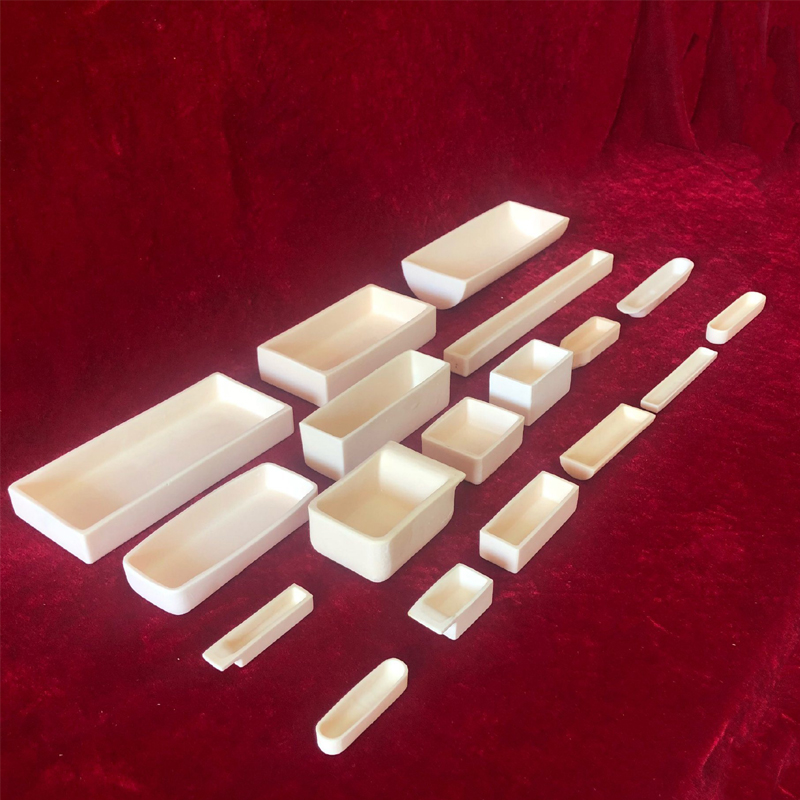

優れた耐熱衝撃性により、アルミナるつぼ過酷な熱環境下において、アルミナるつぼはかけがえのない重要な消耗品です。半導体産業では、シリコンやガリウムヒ素などの単結晶の成長を支えるアルミナるつぼが用いられますが、炉内での加熱と冷却の繰り返しサイクルは、るつぼに過酷な負荷をかけます。チタン、ジルコニウム、白金族金属などの特殊金属・合金の製錬にもアルミナるつぼが用いられます。高温の溶融金属とそれに続く冷却プロセスには、るつぼに(極めて高い)耐熱衝撃性が求められるからです。新素材研究や高温化学分析の分野では、アルミナるつぼは実験室における高温反応や試料の溶融に最も適した容器であり、その信頼性は実験結果の精度と再現性に直接影響を及ぼします。

国内大手半導体材料企業の技術責任者は、「単結晶シリコンの成長中は炉内の温度勾配が非常に大きく、加熱・冷却速度は厳密に制御されています」と述べています。高純度・高密度のアルミナるつぼは、優れた耐熱衝撃性により、結晶成長プロセスの安定性を確保し、高価なシリコン材料の汚染やるつぼ破損による炉体の損傷を軽減するために不可欠です。これは、当社の生産効率とコスト管理に直接影響します。」

ハイエンドの製造業や最先端技術分野では高温プロセスへの依存度が高まっており、耐荷重材料に対する性能要件も大幅に高まっています。優れた耐熱衝撃性により、アルミナるつぼ現代の高温産業において、アルミナるつぼは欠かせない存在となっています。今後、材料配合の継続的な最適化(特定の添加剤の導入など)、微細構造のナノスケール制御、そしてより精密な製造プロセスの適用を通じて、アルミナるつぼの耐熱衝撃性は新たなブレークスルーを達成することが期待されます。これは、人類が高温・過酷な環境下における材料調製とプロセス革新を探求するための、より強固で信頼性の高い基盤を提供するでしょう。